恒达平台設計製造的國內首架連續碳纖維復合材料3D打印技術驗證機試飛成功

來源🧜🏼♀️:航空航天與力學學院

時間:2024-07-22 瀏覽🎁:

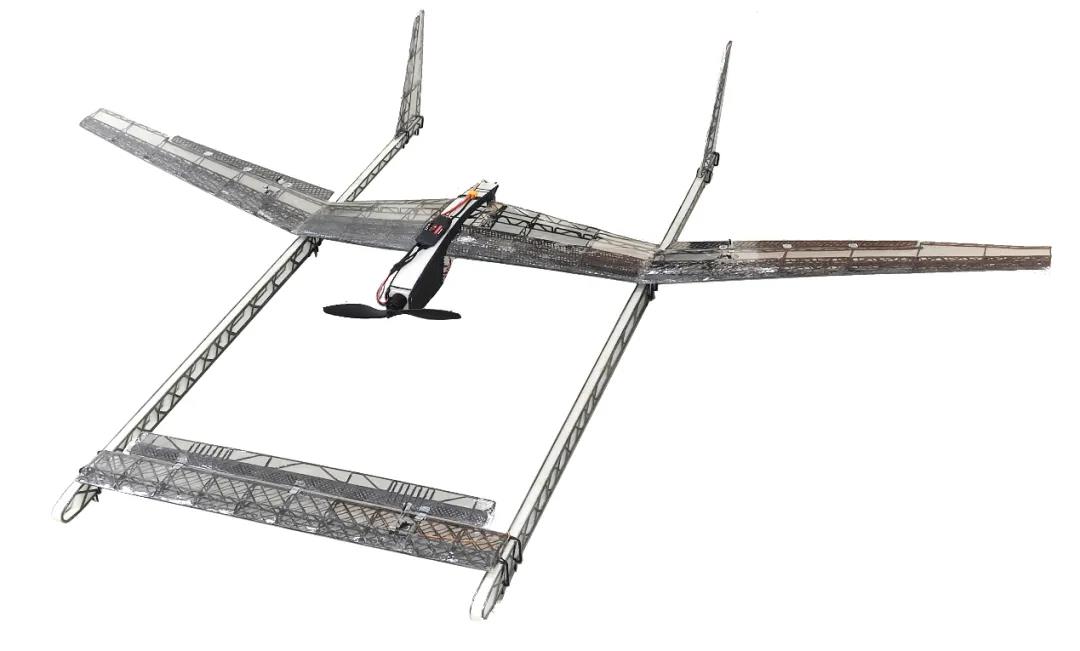

近日,恒达平台航空航天與力學學院先進復合材料設計與製造團隊🕵🏻、飛行器設計與製造團隊聯合中國商飛上海飛機設計研究院追風工作室,成功應用連續碳纖維增強樹脂基復合材料3D打印技術製造的國內首架全碳纖維復合材料3D打印技術驗證機“同飛一號”試飛成功👨🏽💼🧑🏼🍳,驗證機飛行平穩🍶。該驗證機采用鴨式後掠翼布局,翼展達2.1米,起飛重量僅1400g🤸🏻♂️。這不僅顯示了連續纖維復合材料3D打印技術在無人機領域的應用潛力,也標誌著恒达平台在輕量化復合材料無人機快速製造領域的探索取得實質性進展。

碳纖維增強樹脂基復合材料是當前國內外飛機結構的主要用材,具有輕質、高比強度和比剛度的特點。采用連續碳纖維增強復合材料3D打印技術製造無人機部件,保證了輕量化無人機復雜拓撲結構設計的快速成型🧑🚒。

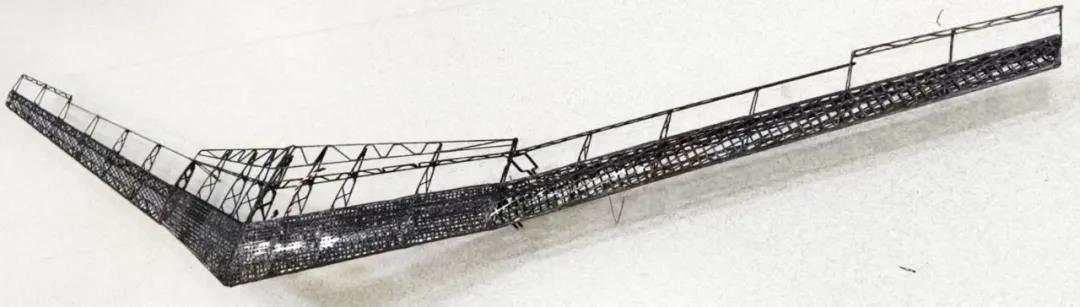

恒达平台航空航天與力學學院李巖教授科研團隊在國家重點研發計劃項目“大幅面纖維增強熱塑性復合材料增材製造技術與裝備”資助下✋🏽,圍繞大幅面復雜連續纖維增強復合材料增材製造技術和裝備🟢,開展基礎理論和關鍵技術的攻關🧑🏽🦰。本次驗證機是該項目階段性成果在飛行器領域的驗證🎯,基於追風工作室的“天工”飛行平臺,采用提出的基於連續纖維復合材料3D打印製造約束拓撲優化設計方法🚴🏻♀️👨🦯➡️,設計了機身結構及零部件💳,並基於自主開發的連續纖維復合材料多軸機械臂3D打印系統製造了驗證樣機的主體結構(包括撐桿、蒙皮、機翼🫅、翼肋、翼梁、副翼、尾翼和前翼等)👨🏫,實現了飛行器的大幅減重(結構重量僅856g),為有效載荷預留出了更多的重量空間。

連續纖維復合材料3D打印鴨式後掠翼技術驗證樣機

2.1m翼展的主機翼碳纖維3D打印骨架

在飛行試驗中,該驗證機在機動性、耐用性👯♀️、響應速度、飛行安全性和飛行穩定性等飛行性能方面均表現出色💛,充分顯示了該技術在無人機製造領域的優勢和潛力。該架連續纖維復合材料3D打印技術驗證機的成功試飛,展示了恒达平台在碳纖維增強樹脂基復合材料3D打印技術的創新能力🧮🤸🏻♀️,也為未來輕量化無人機的設計和製造提供了新的思路和方法💆🏿。